從「生產力4.0」到「智慧機械」

工業4.0(Industry 4.0)一詞自德國於2011年漢諾威工業展提出後,已在全球喊得震天價響。近幾年各先進國家也紛紛提出類似相應的國家大計,如:美國的先進製造夥伴計畫(AMP)、日本的人機共存未來工廠、韓國的下世代智慧型工廠、中國製造2025計畫等,無不積極推動建構網實智能化(Cyber-Physical System, CPS)製造、生產、銷售系統,以快速反應或預測市場需求。

無論新舊政策皆強調建構智慧生產線

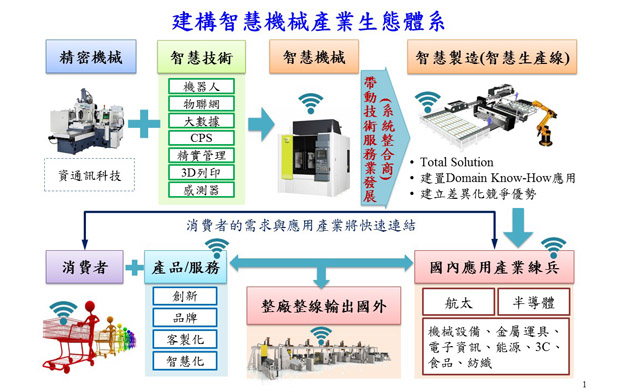

台灣也在去年6月由前馬政府團隊提出「生產力4.0發展方案」,鎖定機械設備、金屬加工、運輸工具、3C、食品、紡織(製造)、物流、醫療(服務)及農業九大產業,預計9年投入新台幣360億元推動「生產力4.0」大計,使台灣成為亞太地區高值生產力的領導者。而今年新的執政團隊上任後,政策內容有了改變,行政院於7月21日宣布:今後政府的生產力4.0政策,將聚焦為新政府五大創新產業計畫之一的「智慧機械產業推動方案」,將建構智慧機械產業生態體系、把台中市打造為智慧機械之都,希望台灣能成為全球智慧機械及高階設備關鍵零組件的研發製造中心(參考圖1)。

但無論是「生產力4.0發展方案」或是「智慧機械產業推動方案」,同樣都是強調要建構具高效率、高品質、高彈性特徵的智慧生產線,透過雲端及網路與消費者快速連結,提供大量客製化產品,形成聯網製造服務體系。其中,智慧工廠(Smart Factory)即為實踐智慧生產線的場域,而感測器(sensor)、物聯網(Internet of Things, IoT)、雲端運算(Cloud Computing)及大數據(Big Data)的應用則為主要精髓。

(圖1,資料來源:經濟工業局)

工廠智慧化 認知落差大

這幾年「工業4.0」、「智慧工廠」、「智慧製造」⋯等新名詞舖天蓋地席捲而來,令人好奇的是,向來以製造業著稱的台灣,廣大的工廠企業主們對此究竟是何看法?據了解,大多數企業主的認知差距頗大。很多人認為,「智慧工廠」只是自動化或一些IT的連結;也有人認為,有幾支機械手臂或幾個機器人就叫「智慧工廠」了。稍有概念的會知道:生產機器本身要夠「聰明」,透過sensor可丟出一些數據、實現機器之間的連通。

東佑達自動化科技(股)公司副總經理何志偉認為,若只是買單機/設備,即便是整廠自動生產,若沒有跟ERP(Enterprise Resource Planning,企業資源規劃系統)、MES(Manufacturing Execution System,製造執行系統,也可稱為「工廠營運管制系統」)結合,從訂單、供應商管理、生產排程(物料及設備狀況)等,系統已可自行聯絡處理,就只能算是「自動化」生產線而不能算「智慧化」工廠。

第一步:想清楚要解決什麼問題?

拜近年IoT sensor、雲端運算⋯等因成本降低而普及之賜,讓在每一個生產機械設備上安裝IoT sensor、採集工廠現場數據、實現M2M(Machine to Machine)的夢想變得容易。

帆宣系統科技(股)公司系統整合事業處處長羅思源表示,各行業談「智慧工廠」,透過這些IoT sensor自動採集機器/設備數據是最基本的。但「智慧工廠」不單純是自動化或數據採集,而是進一步透過這些數據的分析可以為工廠(企業主)解決什麼問題?是想促進生產、準時達交、品質要求、稼動率(實際工作時間和計畫工作時間的百分比)提升、庫存掌控⋯?還是要因應市場快速變異、少量多樣的需求?因此,在「智慧工廠」這個議題上,企業主應該回過頭來問自己:目前碰到的困難是什麼?急於想改善的問題是什麼?是客戶下單無法準時達交?還是無法應付緊急插單的需求?

施耐德電機(股)公司工業暨機械自動化事業部副總經理李乾瑋也指出,「智慧工廠」並沒有明確定義,回到根本還是看企業本身的需求在什麼地方?而施耐德所提倡的Smart Machine會針對工廠的三大族群:(1)管理者,企業或部門管理者;(2)設備設計/管理/維護者;(3)生產最前線,每一天都會跟設備互動的作業員,依個別需求提供解決方案。

目標明確,數據分析才有影響力

因為無論是針對設備效能、達交、品質或設備維護,惟有目標夠明確,後續的大數據分析才能發揮真正的影響力。羅思源舉例:帆宣曾為某一個國際級大客戶做生產數據採集和分析,當把海量數據放在同一個平台做交叉比對,發現某台設備在特定時間(早上8點、下午5點)常常當機,因此再把工班數據拿來比對,才了解到是人為因素導致。原來該工廠有績效考核制度─若工班在規定的產能外可再增加產能的話,整個團隊會有額外的獎金。因此有工班在交班時去調動機台上已經設好的參數,導致另一接手工班作業半小時後機器當機,還得再花半小時到1小時才能修復、運作。而這樣的問題被發現後,才能設法從流程、制度面去加以控管、杜絕。另外一個例子是:曾有一家工廠的廠長向老闆報告機台稼動率達8成,但經過帆宣比對分析出的數值只有4.5成,令老闆大吃一驚!原來,廠長將機台暖機的30分鐘也算進生產時間,而出乎預期的故障則不敢講⋯也因為透過數字的精確分析,才能真正的讓企業主了解到,原來工廠產能不足並非需要再買機台,而是要好好調整管理的模式。

帆宣系統科技(股)公司系統整合事業處製造資訊整合部課經理吳逸俊補充道,在進行數據分析時,會針對原始數據( Raw Data ) 找出特徵值,藉由特徵值才會有資料建模(Data modeling)的部分。然而,原始資料的完整度和歷史的長度,會影響對未來「預測」的準度,這也就是傳統產業和科技產業最大差別之處。因為科技產業自動化程度高(走在工業3.0之前),數據累積的歷史大多已5年、10年以上,相對完整。但傳統產業因為導入自動化進程較慢,數據累積的時間可能只有短短半年、1年,不足以達到Model base。而且傳統工廠可能只有生產線資料,需另外再把設備資料、品質資料、工廠能耗資料全部作妥善採集之後,才能歸納出企業主想要知道的結果。

工廠智慧化的幫手:工業機器人

雖然工廠是否要智慧化、該如何智慧化、智慧化要產生何種效益⋯等,均由企業主思維及搭配ERP、MES等「軟體」扮演主導的角色,但由機械本體、機電裝置、電腦程式(或電子電路)控制器、伺服驅動系統和傳感裝置所構成的「工業機器人」(如:機器手臂、AGVS無人搬運車系統⋯等)可說是製造業工廠生產線的最佳智慧化幫手。對人們來說舉凡太危險、太精細、太粗重或太反覆無聊的工作,都可以工業機器人來代勞。

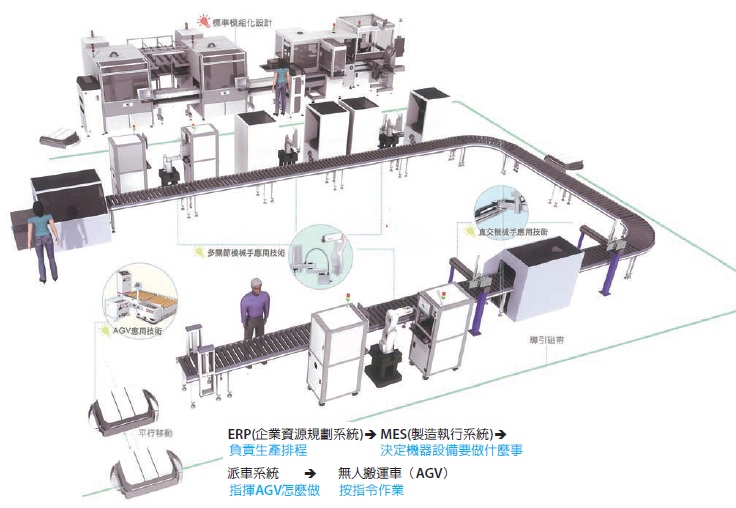

以無人搬運車系統(統稱AGVS)為例,一般是走在固定的磁力軌道上,將不同物料自不同的負載點運送至不同的卸載點,在工廠製程中可擔任材料倉儲、運輸甚至組成生線產的工作,使得生產線彈性化以降低成本。在AGVS領域已耕耘10年的東佑達自動化科技,從一開始和工廠企業主商談需求、提案、設計製造、現場組裝/試車、派車系統等,全部「一條龍」自己做。該公司總經理何志偉表示,在AGVS中,派車系統是相當重要的,它就類似我們的車行,例如:有個東西須從A點搬運至B點,派車系統就會呼叫離A點最近或有空的車子去做這件事;當作業現場有5台車在跑,派車系統偵測到哪台車的電量較低時,就會自動呼叫其至充電站(待命點)充電,確保車子的稼動率保持在最高狀態,也避免在生產線搬運高峰時所有車子都還得排隊等著充電(參考圖2)。

何志偉進一步指出,身上裝有無線網路感應器的AGV不僅可在平面作業,也可以和人一樣上、下電梯至指定樓層。假設要派某台AGV從4樓到1樓,當電梯到3樓電梯門打開,其身上無線網路感應器感應到3樓的無線網路,就知其在3樓而非1樓,因此不會出去。此外,針對作業場所迴轉空間(R角)不夠的地方,AGV還可原地轉向、90度/45度角進出。未來,AGV將朝無固定軌道運行方向發展,還可結合直流電機械手臂、可自動對焦的CCD,也就等同具備了眼睛、手、腳,可大範圍移動的機器人(Robat)了。

(圖2,資料來源:東佑達科技)

您準備好了嗎?

從現實的觀點來看,雖然「智慧工廠」勾勒出令人嚮往的美景,但一個工廠要同時具備ERP、MES或APS(Advanced Planning & Scheduling System,先進規劃排程系統)、裝有感應器的自動化生產機械/設備⋯等,若沒有一定的規模、資金、人才也難以成就。尤其是代表企業主(工廠本身)能把ERP、MES及各項自動化系統之間的gap連接起來的人才,更不是花錢就能找得到。因此,在「工業4.0」或「智慧工廠」這個議題上,總是高科技廠(如:面板、半導體、封裝廠)較能快速轉化、落實。

不過,在全球競爭趨勢及國家政策的支持下,我們也看見有許多屬於「隱形冠軍」的傳統產業、中小企業也已積極擁抱自動化、智慧化。相信只要企業思考清楚本身面臨什麼樣的問題、想要解決什麼樣的困境,並下定決心尋求解決方案,就會發現周邊相關的政策、輔導、軟硬體系統方案服務商⋯等都已做好了準備,將帶領您踏上下一段成功之路。重點是,您準備好了嗎?

人機協作,安全第一!

在「工業4.0」時代的智慧工廠、智慧生產線,人與工業機器人共同協作已是大勢所趨。然而,機器再「智慧」始終是機器,難免也會因各式各樣的原因而「秀逗」(短路),甚至影響到現場作業人員的安全(如:撞擊、夾傷、感電⋯等)。

財團法人安全衛生技術中心副總經理黃建彰指出,在談「工業4.0」時一定要同時考慮工業安全的部分,例如:機械手臂在調校時是最危險的時刻,因此平時檢驗、維修、保養等步驟須到位。針對工業用機械人的安全強化,目前已在討論:未來當此類工安意外發生時,責任將追溯及工業機器人製造廠商,並引進國外標準規範,預防憾事發生。

東佑達自動化科技(股)公司副總經理何志偉則表示,「安全」永遠擺在設計、製造之前。以該公司無人搬運車(AGV)的安全機制為例,當車上360度環視的雷射掃描sensor感應器感應到人員靠近時會減速、停止,等人經過(掃描到前方已無障礙物)才會走。且車子有保險桿,當保險桿感應到碰撞就會停止,且不能自行啟動,需要有人確定周圍已清空、危險無虞才能手動復歸。d