受惠於全球對智慧型手機、物聯網、高效能運算及車用電子晶片等需求,半導體產業呈現爆炸性的成長,半導體廠相繼提出擴產計畫。而為因應缺工、缺人才的問題,工廠對自動化與智慧化的需求也越來越高,本文以「全自動化無人換酸系統」為例,說明其如何同時降低人力成本、人工作業疏失、系統停止供酸3大風險。

目前在生產半導體的晶圓廠內,無人化與自動化已是行之有年的標準,各式生產設備與製造執行系統整合多年。從自動化上下料、機械手臂運用與自動化系統密切合作,讓物流與資訊流緊密整合,讓生產的每一步驟都能符合最終的規範與要求;同時透過自動化物料搬運系統(Automatic Material Handling System, AMHS)讓物料的搬運過程更確實,避免晶圓廠缺料而影響整個系統的運作,如此才能支持晶圓廠7天、24小時不停地運轉,且持續不斷的提升產品品質與生產效率。

危險物料搬運仍倚賴人力 成本及風險偏高

然而,晶圓廠的生產運作,背後還需要龐大的廠務系統進行支援,包含水系統、氣體系統、化學系統以及機電系統等等,這些系統的自動化程度還在持續不斷地提升,特別是在物料搬運上,目前還倚靠人力進行上、下料。隨著台灣人口數量持續降低,以及廠商不斷擴充新廠,造成人力缺口越來越大;同時隨著物價調升所引發的人力成本上升,以及因為人力操作所引起的工安事件、甚至因人為疏忽造成產線停擺或是影響產品良率的狀況發生,都是諸多廠商頭痛與期望改善之處。

半導體、LCD、LED產業使用的多種電子級化學原料產品中,桶裝供應系統(Drum System)使用HDPE藍色化學桶200公升為大宗,目前完全倚賴人力進行化學桶的更換。考量化學原料的危險性,一般是以兩人為一組進行化學桶更換作業,一人負責操作更換,另一人負責確定化學品的正確性,並確保操作的安全(如圖1)。但是,現行作法會造成以下問題:

- 人力成本高:現在工資高漲,人力成本越來越高。雖然帆宣在台灣及大陸半導體廠均有提供TCM(Total Chemical Management)的服務,提供操作人力協助客戶更換化學桶作業,但是以目前的人力成本,可以預期未來客戶的負擔會越來越高。

- 缺工:更換化學桶是一項高危險性作業,年輕人漸漸無意願從事這項高風險作業。

- 人員更換錯誤原料:明明是要上A原料,也配備了條碼系統進行驗證,同時也有另一人做監工把關的工作,但是每年均聽聞有晶圓廠區因為上錯原料所導致的產品報廢,以及因管路污染必須重新沖洗(Flushing)管路及相關設備的問題,對產能影響極大。

- 單點故障(Single Failure Point)的風險:現場幾乎都只有一套化學供應系統,萬一有問題,如何確保生產不中斷?

- 工安風險:人員在搬運過程中,因為化學桶重且大,一不小心可能會有傾倒的風險,甚至造成工安事件的危機。

圖1、 既有人工更換化學桶。

解決方案:全自動化無人換酸系統

圖1、 既有人工更換化學桶。

解決方案:全自動化無人換酸系統

帆宣本著過去多年在半導體廠務設備與系統整合經驗,經過一年多的研發,並歷經無數次與客戶現場驗證與討論,終於開發出一套「全自動化無人換酸系統」來解決上述問題,並已經導入半導體客戶端實際運行中。

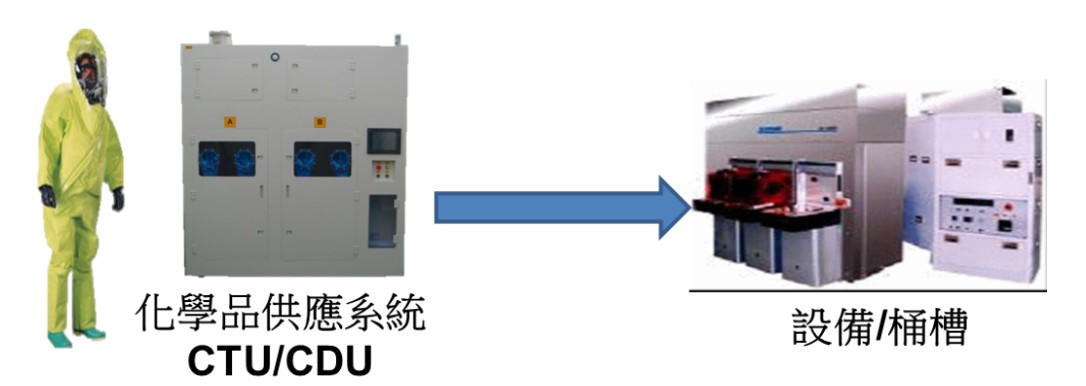

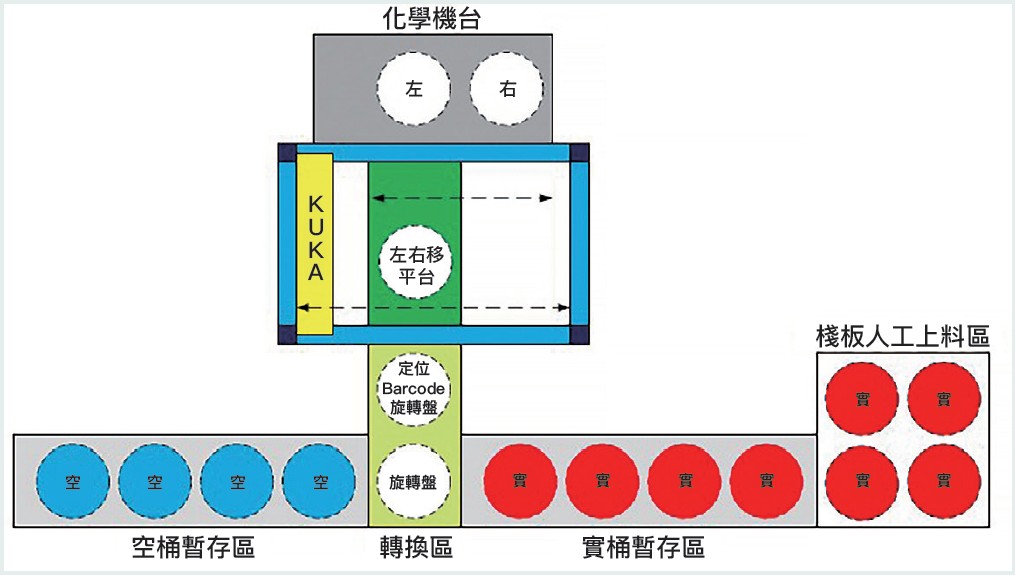

這套自動化系統整合了化學傳送系統(CTU Chemical Transfer Unit)、倉儲系統、輸送帶與機械手臂,同時帆宣還自行開發機械視覺與扭力控制的程式,賦予這個系統中最重要的視覺及手臂控制。現場平面圖如(圖2),系統規劃動作簡單說明如下:

- 當CTU發出化學品使用完畢訊號。

- 機械手臂卸除連接在化學桶上面的供應管路,並鎖上桶槽蓋子。

- 以機械手臂從CTU移出空桶,放上輸送帶移出。

- 輸送帶將化學實桶送入轉盤。

- 掃描二維條碼確認化學品項的正確性,以旋轉盤進行化學桶定位,確保桶槽移動到正確位置。

- 輸送帶將化學實桶送入CTU。

- 機械手臂選擇合適的夾抓旋開化學桶槽蓋。(因化學桶蓋不盡相同,所對應的機械手臂夾爪也不同,本系統可支援7種桶蓋型式。)

- 機械手臂連接化學桶上面的供應管路。

- 通知CTU開啟化學品供應。

在上述的每一個工作項目中,都有諸多技術難度必須克服,例如:CTU的空間位置有限,如何容納機械手臂可以自由運作並且不影響原先功能?在卸除化學供應管路或是鎖上桶槽蓋子時,如何以機械視覺精準辨識出管路的位置,同時找到對應的夾爪,以機械手臂進行卸除/鎖緊的動作?如何以機構設計防止桶槽在進出的運送過程中半途傾倒引發的工安意外?

圖2、 全自動化無人換酸系統平面圖

3大效益同時彰顯

圖2、 全自動化無人換酸系統平面圖

3大效益同時彰顯

本系統目前已經實際應用在國內某知名半導體廠,除了讓客戶節省現場更換化學桶的操作人力成本,並且採用系統化的方式,完全解除人員更換錯誤化學品的風險。現今半導體產品對精密度的要求越來越高,對化學品純淨度的要求也越發嚴格,因此在現場設計時,系統也須考慮無塵環境的需求,避免人為更換時可能造成化學品污染的問題發生;同時,雖是改造化學品供應系統,仍將原先的人工換酸系統設計成備援系統,當全自動化換酸系統因為維修暫時無法運作時,仍可切回原先的人工化酸系統進行供酸。如此一來,即可同時解決三大問題:人力成本、人工作業疏失、系統停止供酸的風險。

現今競爭激烈的環境中,工廠的數位轉型與智慧化是邁向成功的必經之路。帆宣的智慧工廠解決方案已經累積相當多的實際案例,這不只是因應世界趨勢下的最佳實踐,也是透過不同客戶的現場驗證來達成多贏結果。未來,更期盼與各產業先進共同合作打造下一個黃金年代!