工業4.0被視為全球傳統製造業的轉型目標,據經濟部工業局資料顯示,台灣傳統產業產值占總體製造業約65%,員工人數約占70%;台灣超過九成為中小企業,傳統產業因為廠商規模限制與產品特性,其創新研發能力相對較為不足,難以提升附加價值。面臨歐美國家的先進製造、新興國家大舉成為低廉勞動成本的生產基地,使國內傳統產業面臨激烈的國際競爭,其轉型也愈發急迫。

過去大量標準化生產的營運模式,顯然已無法滿足當今市場需求,少量多樣性的客製化商業變革漸成主流,能否掌握製造終端客戶的需求與價值,成為企業主導入智慧製造的助力。那麼,傳統產業該如何將實體資訊帶入數位領域,以求在台灣「智」造的新戰場上存活下來?

邁向智造第一步:工業物聯網

智慧製造只是工業4.0的起步,而提到工業4.0,所羅門智動化事業群副總經理郭才坤即開宗明義表示,工業4.0的實質面其實談的是IT(資訊科技)與OT(操作科技)的整合。眾所周知,過去由於IT的開放性與OT的封閉性,兩者顯少交集,但現在藉由虛實整合技術(Cyber-Physical System),使得IT與OT開始對話。所謂虛實整合,即是利用電腦、軟體及感測器(Sensor)等建構一個與實體相符的虛擬模型,以此模型整合IT與OT資料,經過彙整分析後,再下達指令回饋至實體面做監控,而將實體資料彙整至虛擬資料最快速有效的方式就是物聯網(IoT)。套用在工廠環境裡,便是工業物聯網(IIoT)。

工業物聯網與一般物聯網概念相同,需先在底層架構感測網路,但由於生產系統或機台設備屬於長期投資,其使用年限動輒8∼10年,除非導入全新產線,否則面對不同廠牌、不同介面的機台,勢必需要建置大量感測器。如何在既有的設備上設置感測器以擷取訊號,是現在傳統製造業導入工業物聯網系統最困難的挑戰。晟福科技總經理羅福枝就指出,目前國內中小型傳產廠房絕大多數仍處於2.0到2.5的階段,傳產業若要邁向智慧化,第一步是全面感知,先解決機台內部運作資料的問題;第二步是通訊,鑑於工廠機器設備眾多、訊號干擾嚴重,須配合現地環境形態以提供穩定的通訊管理,之後才是考慮後端資料的分析與運用。

工業物聯網被視為未來工廠的核心運作骨幹,因此經濟部工業局亦規劃於今年推動1,000台以上機器設備導入智慧機上盒(Smart Machine Box, SMB),讓既有設備裝上SMB後便可立即具備機聯網基本通訊功能,將不同機台的生產數據傳換為「同一國語言」的資料,讓生產管理可視化、生產排程優化,透過設備智慧化功能,業主可以提升生產品質與效率,降低生產成本。先調整好企業體質,日後或可循序漸進,逐步導入AI大數據的智慧分析。

導入智慧化的目的:提升效率

然而,工業4.0的涵蓋範圍廣泛,傳統產業應先思考導入自動化/智慧化的主要目的為何。郭才坤認為,「優化」(Process Optimization)與「預知保養」(Preventive Maintenance)是智慧化的共通目標,先界定清楚哪些地方可以被優化和被量化,再藉由智慧系統偵測機台設備狀況,預估設備的可用年限與預計更換日期,在機器停止運轉前安排維修或更換。為何而做、哪些要優化、哪些要做預知保養,先定義清楚。

思納捷科技總經理莊棨椉則從管理面的角度出發,當管理的效能提升後,產品良率自然就會提高。工廠智慧化不是非得100%自動化,或是必須更換先進機台設備才能有大幅度成長,尤其設備汰換還牽涉到資本的投資、人員的訓練、儀器的引進等各方面流程的改善,需花費大量的時間及資源。企業究竟該如何做管理?他解釋,最重要的是讓所有資訊能夠透通,例如機台、稼動率、能源管理資訊、使用流程、下訂單的方式──從原料直到產出成品,其生產流程是否確實掌握?如果這些環節都無法講清楚,更遑論要做自動化/智慧化。

許多人談工業4.0、智慧製造,大多在講技術、自動化,但自動化、機器人只是工具之一,重點還是在於觀念與思維。身為智慧感測器廠商的台灣西克產品經理歐羿宏,就針對智慧製造提出應該關注的五大要素,即透明化的生產過程、靈活彈性的生產方式、連續生產的品質保證、移動平台以及人機協作。未來的生產趨勢是,從原物料管理到最終的銷售產品,不僅要能時時掌握狀態,還可進行少量多樣化生產、即時的品質監控,再進一步擴大至工廠內部物流的移動式平台——自動導引車系統(AGV),以及人機協作的安全等⋯這些都可作為業主盤點自身資源和決策情境的轉型思考依據。

成本考量 業主需求與實際導入有落差

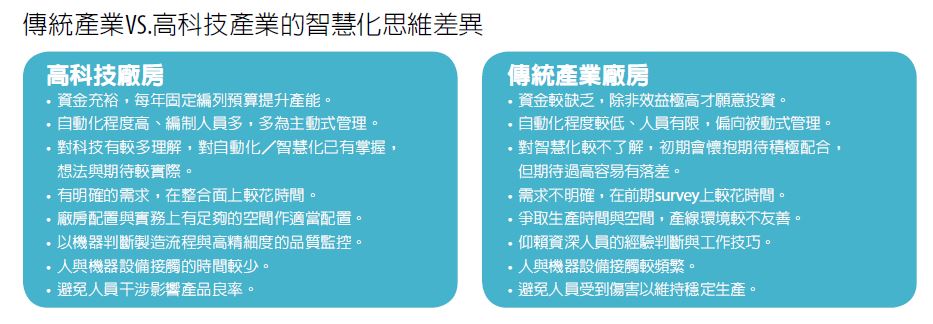

儘管愈來愈多的傳產業者做智慧製造,但中小企業資金、資源有限,經費往往花在刀口上,對於智慧化的投資較趨保守,不若高科技廠房每年固定編列預算以提升產能;尤其傳產多為家族企業,十幾年來客戶固定下單,因此也沒有太大的動力去改變。奕瑞科技執行長張義淵即以自身經驗為例,最初在為業主導入AI智慧影像分析系統時將目標設定在生產管理與品質管理,希望藉此讓產能增加,然業主卻反問:「我產能增加了一倍,我要賣給誰?」產能增加意味著原物料成本跟著上升,多出來的產品也可能增加存貨風險,不一定符合其需求。

莊棨椉也補充,傳產產業基礎較弱、資源匱乏,不應該像科技業的大筆投資做法,而是協助其「微轉型」,先將數據資料一點一滴建立起來,花三五年慢慢投資,有時就可以畫出工廠的轉型藍圖。思納捷的做法是從能源切入,所有工廠都需要能源,有了能源資訊就能引導出機台/生產資訊,再結合感測器、稼動率資訊,資訊透明化了,答案便呼之欲出。以紡織廠為例,由於紡織業染整須大量用水,因此從節能/能源管理著手,業主較容易「有感」;客戶體驗良好後再做機台聯網,將設備資料視覺化就能進行資料分析,從中找出瑕疵成因。例如:染色不均可能出在某幾個流程,經過進一步診斷,推估問題應該出在溫度不夠或水質太硬、染料不足,有效限縮不良品的肇因。

其實不只業主本身,系統整合商(SI)同樣也受到成本考量的掣肘。羅福枝解釋,中小型傳產導入智慧化最大的困難來自其目標不夠明確,且客製化程度高,SI在前期研究、尋找合適解決方案的過程往往須投注大量時間與心力,即使為業主節省人工或提升設備精準度,卻常在報價時因超出業主預期而破局。在無法定義自身需求的情況下,自然與實際導入帶來的效益產生落差,這樣的結果也連帶使SI對於初次導入廠房智慧化的案件承接意願不高。

轉型升級 系統整合是關鍵

工業4.0代表物聯網與相關實體技術的整合,是實體到數位、數位再回到實體的科技應用,但理論知易行難,並非擁有了ERP、CRM等系統+物聯網的條件就算工業4.0。郭才坤強調,物聯網只是工具,還要結合整個生產製造流程和工廠老師傅的專業經驗,其達到智慧化的關鍵要素不在技術含量有多高,而是在於系統整合的功力有多深厚。

羅福枝認為,像這樣的系統整合思維尤其可以套用在傳統製造業,因每家企業的體質狀況不一、機台設備程度不同、想要導入的目的也各有殊異,特別是規模愈大的專案愈要整合更多設備供應商,如何在有限預算內找到適合案場的解決方案、收集到業主想要的資訊,系統整合能力是關鍵。

傳統產業因不同的細分領域有自己的產業知識(Domain Know-how),想要找到對的方案與對的SI,企業本身應成立一個跨部門小組來討論,包括銷售、生產、資訊等其他部門主管都要進來參與廠房智慧化的導入,以確保SI提出的方案能切中企業內部需求,讓系統整合從痛點出發,而非從技術出發。而一個工廠專案所涉及的產業知識可能包含多種領域,各家SI專精的部分各有擅場,因此相互結盟合作、共同執行專案亦是未來普遍趨勢,藉由策略聯盟,不僅能提供更好的客戶體驗,也能使產業更加興盛。

傳產業潛在商機湧現

回過來看,傳統產業一直是台灣經濟發展的重要功臣,即使在現今高科技蓬勃發展的階段,傳統產業仍是出口外匯收入的主力之一。然而,雖然大部分業主有想法卻缺乏資源,預算不足普遍為中小型企業難以跨越的門檻已是事實。就有系統整合業者表示,小型工廠能接受的投資約在百萬以內較有機會,規模較大的則在300∼500萬之間,因此讓業主知道投資的必要性,又不會一次投入太多資金,先求有、再求好的方式較易說服。

既然成本是智慧化的最大障礙,解決方案供應商或可基於自身擅長的領域,提供屬於該產業Know-how的標準化套裝服務,例如具備基本功能的light版本,日後再視客戶需求彈性擴充其他功能。如台灣西克除為較大型OEM或SI提供元件外,也推出套裝式解決方案,針對一些特殊應用或環境定制標準化方案,客戶取得套裝元件後,只需依照使用說明及操作手冊,按圖索驥安裝,並透過快速接線與簡單的參數調整,降低客戶的疑慮與進入門檻。

事實上,相較於國內高科技廠房已趨飽和,傳統產業量體大且智慧化進程緩慢,仍是一塊尚待耕耘的處女地,據經濟部統計其產值高達12.1兆元,對於轉型升級需求強勁,只是導入自動化/智慧化的程度多為保守的局部性或單一產線。產業廠商若可以服務高科技廠房的經驗應用在傳產業,開發對應的優化方案,將原本的Solution輕型化、簡單化以減輕業主負擔,從小地方開始做起,當業主能「眼見為憑」,實際感受到成效後,相信將會是一極具發展潛力的龐大商機。

工業4.0非一蹴可幾

本刊從2015年政府初次喊出工業4.0以來,每年皆探討智慧工廠議題,歷年觀察下來可以發現,三年前國內工廠普遍處於2.0階段,對於智慧製造、智慧工廠、人機協作的概念仍相當模糊。三年後的現在,雖然大部分業主已有自動化/智慧化的觀念,大致能表達自己的需求,但廠房現況依然停留在2.0∼2.5階段,產業升級儼然還有漫長的路要走。儘管政府為協助傳統產業升級,推動五+二產業創新政策以及各項主題式計畫打造智慧機械、智慧製造標竿,但對大部分中小型傳產業者來說仍是飲鳩止渴,除了資金、人才、技術均無法集中外,業主需求與實際導入智慧化的過程也有落差。

智慧製造已經勢在必行,企業可以檢視自身智慧化的體質,釐清自己與同業競爭對手的差距,將有限的資源放在最能提升競爭力的項目中,務實地朝轉型升級之路邁進;而服務供應商在提供Solution的同時,更要同理業主「既期待又怕受傷害的」的心理,在導入智慧化部署前先進行POC(Proof of Concept,概念性驗證),才能找出最合適的解決方案,與業主共同再造「智造」奇蹟!